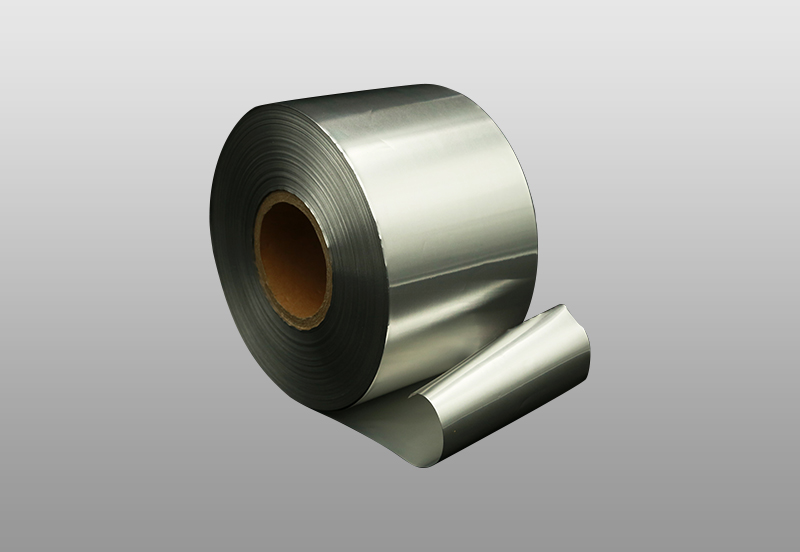

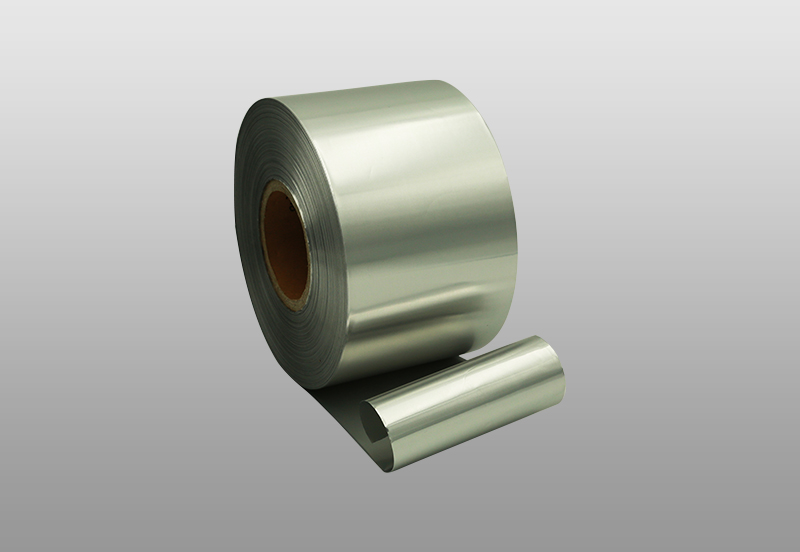

Композитные мембраны в основном используются в процессах разделения, таких как обратный осмос, разделение газов и первапорация. Два разных материала мембраны используются для изготовления мембраны, состоящей из поверхностно-активного слоя с функцией разделения (плотный разделительный слой) и поддерживающего пористого слоя. Анализ причин специфического запаха композитной мембраны производителя композитной мембраны из полиэтилена?

1. Температура экструдера или смолы слишком высока, что приводит к разложению смолы и возникновению запаха.

2. Воздушный зазор слишком велик, смола чрезмерно окислена, и на поверхности образуются различные кислородсодержащие группы со специфическим запахом, из-за чего композитная пленка выделяет запах.

3. Сама смола имеет специфический запах, и композитная пленка после экструдирования и компаундирования также будет иметь специфический запах.

4. Использование высококипящих нелетучих растворителей в грунтовке приведет к тому, что некоторые растворители останутся и будут вызывать специфический запах в пленке после смешивания.

Решение:

1. Надлежащим образом понизьте температуру экструзии, чтобы не допустить разложения смолы.

2. Отрегулируйте размер воздушного зазора до подходящего значения.

3. Используйте смолу со слабым запахом для экструзионного компаунда.

4. Увеличьте температуру сушки в сушильном туннеле и увеличьте количество продуваемого воздуха, чтобы растворитель полностью высох.

1. Температура экструдера или смолы слишком высока, что приводит к разложению смолы и возникновению запаха.

2. Воздушный зазор слишком велик, смола чрезмерно окислена, и на поверхности образуются различные кислородсодержащие группы со специфическим запахом, из-за чего композитная пленка выделяет запах.

3. Сама смола имеет специфический запах, и композитная пленка после экструдирования и компаундирования также будет иметь специфический запах.

4. Использование высококипящих нелетучих растворителей в грунтовке приведет к тому, что некоторые растворители останутся и будут вызывать специфический запах в пленке после смешивания.

Решение:

1. Надлежащим образом понизьте температуру экструзии, чтобы не допустить разложения смолы.

2. Отрегулируйте размер воздушного зазора до подходящего значения.

3. Используйте смолу со слабым запахом для экструзионного компаунда.

4. Увеличьте температуру сушки в сушильном туннеле и увеличьте количество продуваемого воздуха, чтобы растворитель полностью высох.

English

English Español

Español русский

русский 简体中文

简体中文