1. Метод сухого компаунда.

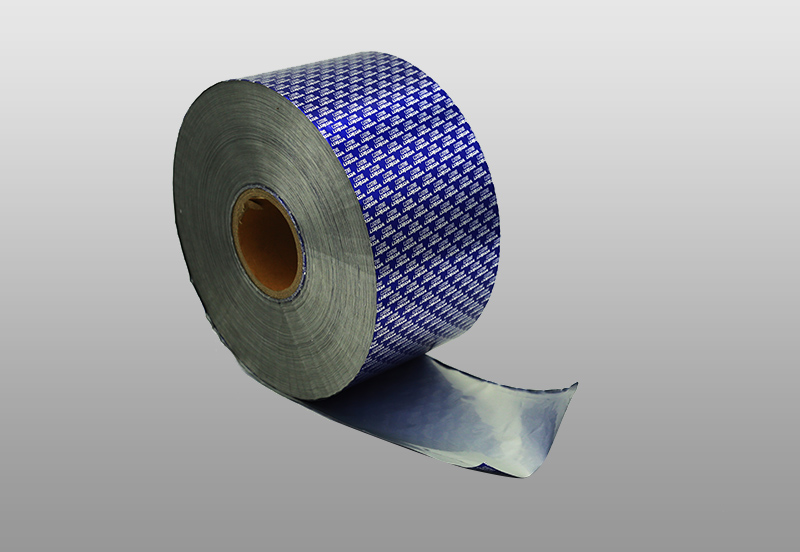

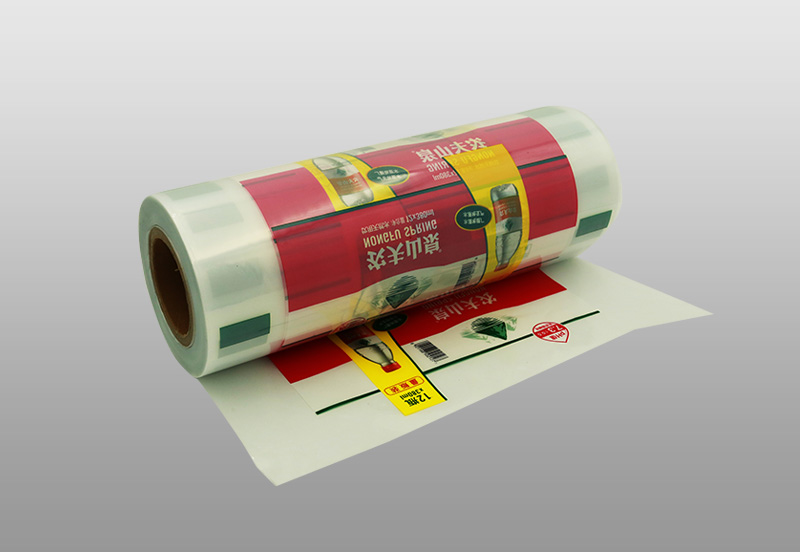

В методе сухого компаундирования в качестве основного материала используются различные листовые или пленочные материалы. Валик глубокой печати используется для нанесения слоя клея на поверхность основного материала. Это своего рода метод производства композитной пленки, широко используемый в Китае. Особенностью сухой композитной пленки является то, что она имеет широкий диапазон адаптируемости и подбираются подходящие клеи. Любой лист или пленочный материал может быть композитным, например полиэтиленовая пленка, полипропиленовая пленка, полиэтилентерефталатная пленка, полиэтиленовая пленка и т. Д., При этом прочность композита высока, а скорость композита высока. Однако в этих способах стоимость сухого компаундирования относительно высока. Кроме того, поскольку количество связующего обычно составляет 2,5% и 5% (содержание сухого твердого вещества), возникают проблемы, связанные с остатками растворителя и загрязнением окружающей среды.

Сухой композит подходит для различных композитных пленочных подложек и композитов между пленкой, алюминиевой фольгой и бумагой. Он имеет широкий спектр применения и отличную стойкость к химическим средам. Например, в продуктах питания и косметике есть щелочные, кислотные, пряные, масляные и другие ингредиенты. Есть вода, ароматизатор, эмульгатор и другие ингредиенты, а химические вещества включают растворители, пестициды и другие ингредиенты. Они широко используются в упаковке с суровыми условиями содержания.

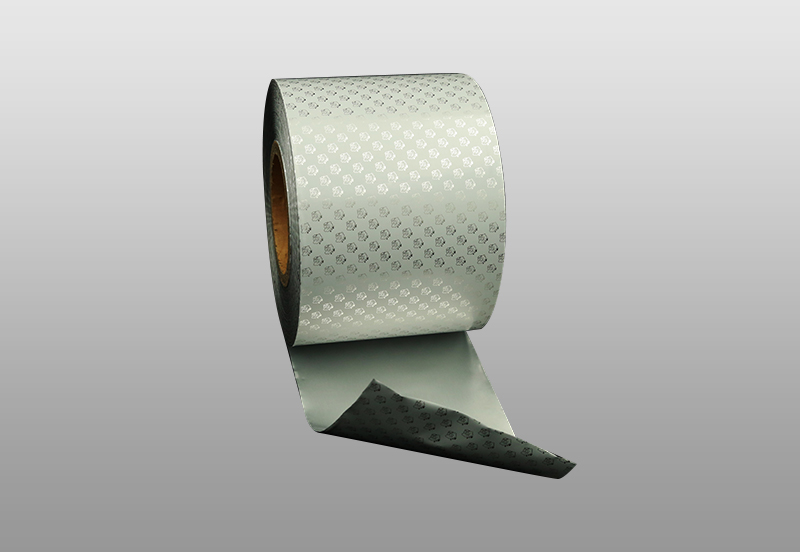

2. метод нанесения покрытия

Процесс нанесения компаунда покрытия относительно прост. Для барьерных смол, которые трудно перерабатывать в пленку по отдельности, таких как ПВС, ПВДХ и т. Д., Можно использовать компаунд для покрытия. В настоящее время наиболее зрелой технологией использования ПВС и ПВДХ является нанесение покрытий. ПВА водорастворим. На практике смесь воды и этанола используется в качестве растворителя для покрытия ПВС толщиной 4-6 г на полиэтиленовой или полипропиленовой пленке. Поскольку ПВС имеет плохую водостойкость, вы можете добавить сшивающий агент в раствор ПВС, чтобы улучшить его водостойкость, и в то же время он также улучшает адгезию ПВС к ПЭ и ПП, устраняя необходимость в грунтовке. Для удобства изготовления пакетов покрывающая пленка ПВС из ПЭ или ПП может быть смешана в сухом виде с другими пленками с образованием композитной пленки, покрытой структурой ПВС / ПЭ (или ПП) / ПВД. Эта пленка имеет хорошие барьерные свойства, а вакуумный эффект лучше, чем у PA / LDPE. Стоимость относительно невысока.

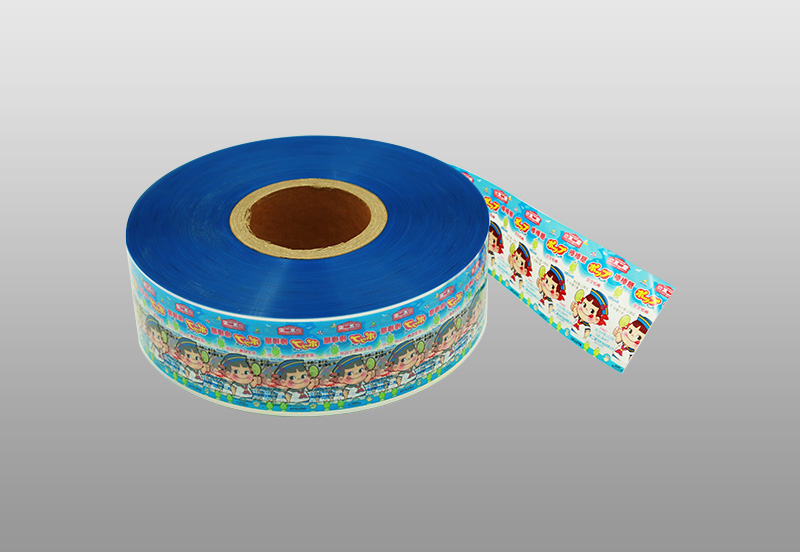

3. Метод соэкструзии компаунда.

Метод совместной экструзии композитных материалов - это технология, в которой используются несколько экструдеров для производства композитной пленки с многослойной структурой через композитную головку с несколькими направляющими. Этот метод предъявляет высокие требования к оборудованию, особенно к конструкции головки станка и управлению технологическим процессом. В последние годы, с развитием технологий обработки и производства, метод соэкструзионного компаундирования быстро развивался, от первых двухслойных до нынешних 9-слойных композитных пленок могут производиться пленки, и различные материалы могут быть выбраны в соответствии с функциональным назначением. требования.

Различные пластмассы, упомянутые здесь, могут быть разными типами пластмасс, одного и того же типа, но разных сортов пластика, или одного сорта, но разных составов. Стоимость компаундирования соэкструзией невысока, и ее можно снизить на 20% -30% по сравнению с компаундированием в сухом виде, и в процессе компаундирования соэкструзией не используется адгезив или закрепляющий агент (AC-агент), поэтому он имеет хорошие характеристики. гигиена и отсутствие проблем с загрязнением окружающей среды. С технологической точки зрения компаундирование соэкструзией включает два метода: соэкструзию с раздувом пленки и соэкструзионное литье.

4. Композитный метод выпаривания.

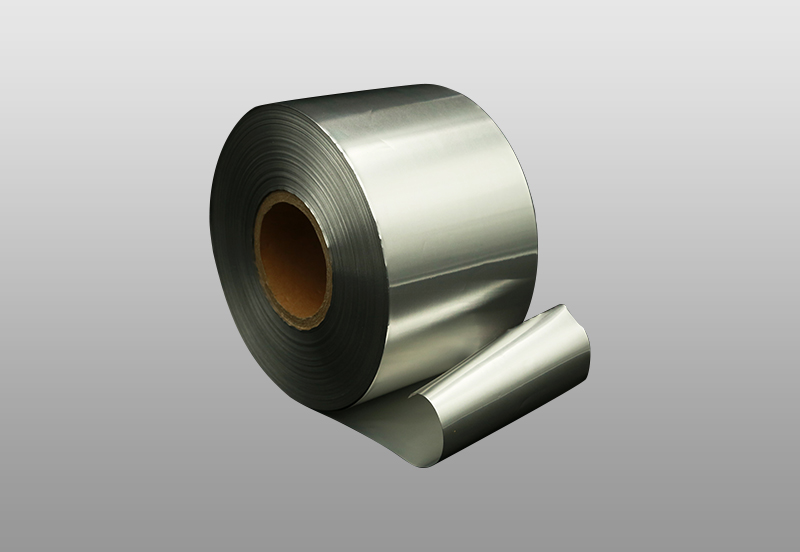

Композитный метод осаждения из паровой фазы - это технология, в которой органическая пластиковая пленка используется в качестве основного материала, а неорганический материал - композит. Плотный неорганический слой может придавать материалу барьерные свойства. В условиях высокого вакуума алюминиевая проволока плавится и испаряется при высокой температуре, а пары алюминия осаждаются на поверхности пластиковой пленки, образуя барьерный слой толщиной примерно 35-40 нм. Пластиковая пленка в качестве основного материала может быть PE, P, PET. Для PA, PVC и т. Д. Пленка с вакуумным алюминированием имеет отличные барьерные свойства. Алюминированная пленка - более подходящий выбор, когда прозрачная упаковка не требуется.

English

English Español

Español русский

русский 简体中文

简体中文